1.概述

海洋石油981深水半潜式钻井平台于2008年4月在上海外高桥造船有限公司开工建造,是中国首座自主设计、建造的第六代3000m深水半潜式钻井平台。海洋石油981整合了全球一流的设计理念和一流设备,是世界上首次按照南海恶劣海况设计的平台,能抵御200年一遇的台风,选用DP3动力定位系统。该平台型长114m,宽90m,高132m,最大作业水深3000m,钻井深度可达12000m。入级ccs(中国船级社)、ABS(美国船级社)双船级。该平台的建成,标志着中国在海洋工程装备领域已经具备了自动研发能力和国际竞争能力。

半潜式钻井平台系统庞大,设计、建造、营运的难度都非常高,“海洋石油981”号在设计阶段就目标定为全球最先进的平台,是目前全球浮式钻井平台中最复杂的一种。该平台大量应用不同种类的高强钢,技钢量约为21000t,再加上国内无建造经验可寻,因此该平台的焊接工作面临很大的挑战,如何顺利完成大量高强钢的焊接工作是亟待解决的问题。本文介绍平台建造过程中应用到的重点焊接工艺及设备,剖析了焊接工作在海洋工程建造中的重要地位。

2.重点焊接工艺及技术

(1)大厚度高强钢板焊接工艺

平台全部为360级以上的高强钢,其中EQ56铜板的使用量为350t,EQ70铜板为50t。有关EQ56及EQ70高强度钢的研究和应用报道较多,该类低碳惆质钢具有高的屈服强度,满意的塑韧性,焊接性良好,裂纹敏感性相对较低,是一种较典型的成熟材料。但由于材料强度高,焊接热影响区,特别是粗晶区仍有产生冷裂纹和韧性下降的倾向。

EQ56及EQ70主要应用于平台的立柱与上船体连接的关键强力构件区域,虽然常用的SMAW、GMAW、FCAW等方位均适用于EQ70级高强度钢的焊接,但是从裂纹敏感性及平台使用安全性考虑,并参照国内外海洋工程建造经验,选用了林肯电器生产的Conarc80焊条进行焊条电弧焊焊接。和一般强度和低合金高强钢相比,EQ56及EQ70高强度钢对于预热温度、层间温度的控制、焊接热输入量及焊后残余应力的控制等较为敏感,要求严格。EQ70级高强度调质铜加工和焊接时有诸多限制,如不能免除工艺评定:不推荐焊后火焰矫正;热输入严格控制;预热和层间温度有上限要求,更严格的焊条焙烘和焊条允许暴露时间;定位焊有严格要求;延迟72h以上检测等。

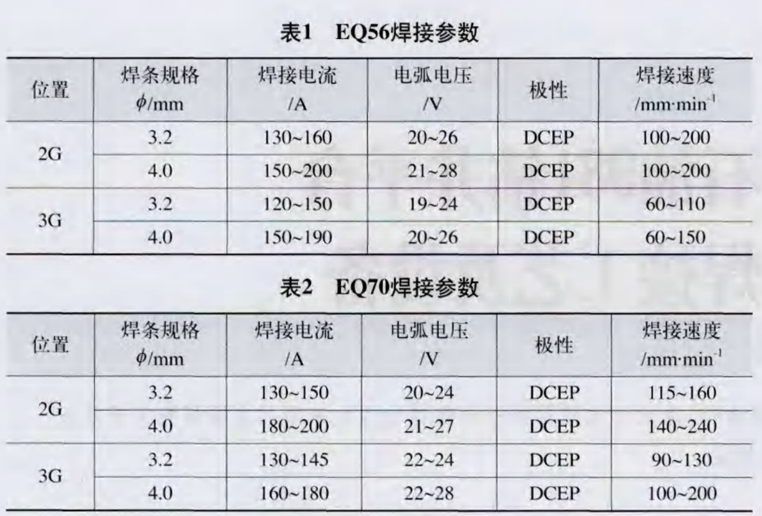

根据钢材的焊接性,分别针对EQ56及EQ70向ABS及ccs申请,实施了若干项焊接工艺评定,来验证;焊材适配性及焊接工艺的适用性。经双船级社认证及现场实践证明,相关工艺参数合理有效,具有较好的操作性及可实施性。EQ56及EQ70推荐焊接参数如表1、表2所示。

海洋石油981平台上应用的EQ56厚度规格为32mm,EQ70的厚度规格为38mm、70mm,随着板厚的增加及结构的复杂性,现场焊接的工作难度增加,应提前做好措施来应对。

主要体现在以下几个方面:

第一、由于船厂目前主力推CO2气体保护焊接,普遍缺少高技能的三类焊条电弧焊焊工,往往通过短期培训采取得船级社三类悍工资格,因此焊接人员水平层次不齐,实际焊接纯验不足往往会导致焊接过程中产生缺陷。另外,Conarc80焊条与507焊条相比,在操作性能上表现出熔地铁被流动性差、焊缝边缘易产生夹渣等缺陷,所以应提前准备对相关人员进行EQ系列铜板焊接培训,特别需聘请高技能焊工示范并讲解操作技能和注惹事项,有必要让培训人员模拟现场环境,比如高温、狭小空间等,人员半躺着进行焊接。

第二,现场作业属于室外交叉立体作业,存在焊缝所在位置空间狭小,操作人员不方便等问题。特别是EQ板施焊前焊缝需预热到80℃,连续在高温环境下作业对焊工的体力是很大的考验。因此要做好相关的生产准备及后勤保障工作。

第三,冬季寒冷的自然环境对焊接质量有很大影响。较强的风速会影响焊条的保护作用,造成电弧吹偏、飞溅,产生气孔、夹渣等缺陷。另外低温状态会加快焊缝的冷却速度,淬硬倾向加大,应在施工前用电陶瓷加热片对铜板进行预热,层间温度保持在80~210℃之间。焊接完毕后用石棉保温并进行后热处理,使扩散氢有足够的时间逸出,起到很好的消氢作用,减少冷裂纹的产生几率。

(2)局部复杂结构的高强钢焊接工艺

此平台船体结构较为复杂,局部存在着6GR位置的焊接工作,复杂结构容易形成应力集中、变形过大等问题。应重点研究立柱与上都船体外底板、横撑和立柱、克令吊基座、导向轮基座、推进器基座及铺机基座等关节接头的焊接技术,包括钢板的加工方法、坡口形式和计、焊接顺序等技术。

(3)局部复杂结构焊接残余应力控制

残余应力是当物体没有外部因素作用时,在物体内部保持平衡而存在的应力。复杂结构在焊接热应力场的作用下构件内部往往会产生应力,当过大的残余拉应力没有消除时,有产生延迟裂纹的倾向。因此如何降低残余应力对焊缝质量的影响也是关键之处。

可通过数值计算和试验验证的方式,对重要局部结构焊接残余应力控制进行了初步研究。从焊接热输入、焊脚重熔、焊缝打磨、焊前预热且焊后热处理有效手段降低残余应力。研究证明,对焊接接头进行打磨可降低应力集中,使焊缝与焊接部位连接光顺,改善焊接残余应力的分布,在实际建造过程中易干操作。焊前预热和焊后热处理对焊接残余应力的减少起到很好作用,虽然因加热装置复杂而不容易实现,但由于在EQ56/EQ70钢板焊接时从本身焊接性来讲需要进行,因此在实际建造过程中对保证焊接质量和减少残余同力起到关键的作用。

(4)高压泥浆管线4130钢焊接技术

ASTM4130高压泥浆管工作压力很大,在管线中强度级别较高,化学成分较复杂,管壁较厚。因此对4130管焊接性、焊接接头及热影响区的力学性能、焊接接头的韧性及焊接参数的研究也是关键之处。最终要确定4130管的现场施工工艺。

3.重点焊接设备及方法

深水半潜式钻井平台是通过分段建造陆进行建造的。第一阶段是部件装配建造;第二阶段是分段建造;第三阶段是船坞搭载总装。提高生产效率在制造业中是永恒的话题,在船舶及海洋工程制造过程中尤为重要,甚至把生产周期的长短作为考量企业总体水平的重要指标。同时,焊接工时一般占船体建造工时的30%~40%,为此如何提高焊接的生产效率是各船舶企业的重头戏,因此各类自动化焊接、高效大热输入焊接方法也都孕育而生。

(1)部件装配及分段建造阶段

部件装配建造又称小组立或小合拢,分段装配建造又称中组主或中合拢。首先所有的部件需要进行拼板,此阶段通常采用埋弧焊作业、双丝埋弧焊作业和FCB法(焊剂铜衬垫单面埋弧焊)进行大面积流水线焊接。

拼板之后各种船体零件组合成船体部件,如T形构件(T排)、工字形构件、底板纵骨框架拼接及肋骨框架等,分别采用HS-MAG多电极CO2自动焊、CO2自动角焊机、CO2自动立角焊机等。

平直流水线的建立和应用是造船运用成组技术原理,将单一生产转向同类批量流水线生产方式的标忐,是实现柔性制造技术的机械化和自动化作业的重要途径之一。现代造船中为提高分段制造速度,将平面分段中的平直列板、纵横构件大拼板通过流水线生产方式进行制造,并运用FCB能焊接工艺实现大面积拼板,加快了平直分段的制造进度,同时还确保了平直拼板的焊接质量。FCB法的原理是在铜版上敷设一层厚度均匀的衬垫焊剂(热固化焊剂),用压缩空气通入软管,把敷好焊剂的铜垫板升起,并以一定的压力紧贴铜板背面接缝处,正面进行多丝埋弧焊焊接,通过电弧熔化钢板坡口根部,借助焊剂和铜衬垫的作用获得单面焊双面成形的焊缝。由于焊剂和钢板接缝反面直接接触使焊缝反而成形良好,焊剂下的铜衬垫既不与熔融金属接触,又有良好的导热性,它可以有效控制焊缝反面的余高,并且允许使用较大的焊接电流进行焊接,因此FCB法已成为各船厂在平直拼板焊接中的主要焊接工艺之一。

(2)总组及搭载阶段

总组搭载阶段时,各结构分段和部件分段都在船坞平台及船坞中进行搭载总组,如底部分段、舷侧分段、甲极分段等。舷侧立对接采用EGW垂直气焊进行焊接作业;部分舷侧立对接焊采用CS-100C硬轨道式全位置焊挫小车进行焊接作业;甲板对接焊缝采用CO2气体保护焊打底,埋弧焊填充盖面进行焊接。

4.结语

海洋石油981深水半潜式钻井平台从建造初期到交船都是一个探索、进步的过程。面对纷繁复杂的焊接技术难点和紧迫的建造周期,全体焊接技术人员攻克了一个个难关,在实际生产建造中积累了丰富的经验及技术储备,为未来海洋工程事业的发展奠定了坚实的基础。